ヨーロッパのホームセンター向け商品メーカーは、家賃の値上げにより、工場の1つを別の都市に移転する検討を開始しました。サプライチェーンアナリストは、クライアントの地理と他の工場や倉庫の場所に基づいて、移転の可能性のある3つの場所から1つを選択する必要がありました。また、倉庫の最適なソーシングポリシーを見つけ、予算を見積もり、サプライチェーンをより効率的にするために、再設計する方法についての仮説をテストする必要がありました。主な基準は輸送コストでしたが、不確実性の主な原因は需要と輸送時間でした。

同社は、さまざまな需要、倉庫の容量、および利用可能な輸送リソースに応じて、最大3つの異なる倉庫から各地域に供給しました。各倉庫は同時に複数の地域にサービスを提供し、輸送コストを低く抑えながら高いサービスレベルを維持する必要がありました。

同社は、製造拠点の移転に加えて、倉庫でのオンサイト生産を導入することで、現在のサプライチェーン設計を変更する必要があるかどうかを検討していました。会社の商品の性質上、倉庫に小さな製造施設を設置することができ、濃縮物(原材料)から最終製品を生産することができました。分析的手法によると、このようなローカルサイトを導入すると、輸送コストと運送コストが削減されます。アナリストの3番目のゴールはこの発案の投資リターンを正当化することでした。

製造サプライチェーンは、anyLogistixソフトウェアを使用してコンピューターモデルで再現されました。アナリストは、従来の分析モデルツールよりも正確、明示的、透過的にサプライチェーン設計が可能な、シミュレーション機能があるanyLogistixを選択しました。シミュレーションモデルにより、ランダムに決定された需要、輸送時間の変動、および在庫ポリシーを考慮に入れることができました。これは、分析モデルでは不可能でした。分析モデルとは異なり、シミュレーションモデルには、アナリストが考慮したいすべてのサプライチェーンの詳細情報が含まれていました。

製造サプライチェーンは、anyLogistixソフトウェアを使用してコンピューターモデルで再現されました。アナリストは、従来の分析モデルツールよりも正確、明示的、透過的にサプライチェーン設計が可能な、シミュレーション機能があるanyLogistixを選択しました。シミュレーションモデルにより、ランダムに決定された需要、輸送時間の変動、および在庫ポリシーを考慮に入れることができました。これは、分析モデルでは不可能でした。分析モデルとは異なり、シミュレーションモデルには、アナリストが考慮したいすべてのサプライチェーンの詳細情報が含まれていました。

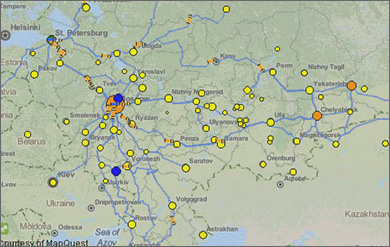

このサプライチェーンモデルは、現在のサプライチェーンネットワークの以下の要素をマップ上に配置しました:

モデルは、将来のサイトを含むように構成することもできます: 3つの可能な新しい工場の場所と、倉庫に接続された3つのオンサイト製造施設です。

輸送ルートは、実際の道路データを使用して地図上に自動的に作成されました。使用される輸送手段は2つ(鉄道とトラック)であり、出荷は内部または外部のいずれかであり、会社自体またはその顧客が支払いおよび管理することができました。これらの統計は、履歴データから取得されました。

シミュレーションを実行するたびに、モデルは各サプライチェーン設計要素の運用統計を収集しました。このデータには、集約ネットワークレベルまたは個々のサイトでアクセスできます。

作成された製造サプライチェーンモデルロジックは、過去数年間の会社の業務履歴データを使用して検証されました。

サプライチェーンモデルを設計した後、アナリストは3つのステージで構成されるフェーズを開始しました。

サプライチェーンモデルを設計した後、アナリストは3つのステージで構成されるフェーズを開始しました。

第1ステージ:可能な新しい工場の場所ごとに、シナリオに最適な倉庫ソーシングポリシーを特定する。

高いサービスレベルを維持し、在庫切れを回避し、ネットワークの堅牢性を高めるために、通常、同じSKUが複数の倉庫から各地域に供給されました。anyLogistixモデルを複数回実行して、輸送コスト/サービスレベルのバランスの観点から、各地域とSKUに最適なソーシングポリシーを見つけました。アナリストは、新しい工場の場所に関する3つのシナリオのそれぞれについてポリシーを検討しました。次に、これらの結果を第2段階で使用して、最適な工場の場所を特定しました。

第2ステージ:工場移転に最適な場所を見つける。

アナリストは、可能な工場の場所ごとに最適な地域ソーシングポリシーを使用して、3つのケースのそれぞれのコストを比較し、輸送コストの観点から最適なものを見つけることができました。サプライチェーンモデルを現実に近づけるために、モデルにおける需要はシミュレーションの実行ごとに一定の確率で変化したため、アナリストはモデルを複数回実行して、各ケースの確率的特性を取得しました。需要と輸送時間の変化により、従来の分析モデルと比較して、より正確な結果を得ることができました。アナリストは、平均輸送コストとその確率分布に基づいて、工場の移転に最適な場所を見つけました。

第3ステージ:オンサイト生産設備の仮説をテストする。

倉庫に小規模な製造設備を導入することで利益が得られるかどうかを確認するために、アナリストはそれらをモデルに導入し、以前の2つのステージを再度実行しました。次に、3つのサイト(小規模な製造設備)がある最適化されたシナリオの統計を、サイトがないシナリオの統計と比較しました。比較された統計には、輸送コストと新規サイトの開設および運営コストが含まれていました。

anyLogistixモデルにより、ホームセンター向け商品メーカーは、輸送コストとサービスレベルに基づいて、工場移転に最適な場所を特定できました。

直感に反して、アナリストは、オンサイト製造施設の導入は効果がないことを発見しました。近い将来、サイトの開設コストは輸送コストの節減に見合わなくなるでしょう。この結果は、より現実に則したサプライチェーン設計表現を可能にするシミュレーションモデリングを使用して得られたもので、従来の分析的手法では得られない結果と言えます。