ノンアルコール飲料会社は、200か国で500以上のブランドを管理しており、総資本は2,180億ドル、収益は350億ドルを超えています。CIS地域で最大の消費財メーカーの1つであり、この地域の主要都市にノンアルコール飲料とジュースの近代的な工場を所有しています。

NFPは、CIS地域にある大手コンサルティング会社です。その主要な事業分野の1つは、計画、リスク分析、およびシミュレーションベースの最適化ソリューションの開発です。

飲料会社は、冗長な生産拠点の建設などを通じて、CIS地域で流通ネットワークを絶えず拡大しています。このようなサイトでは、さまざまな種類の製品を同時に生産できるため、ビジネスの柔軟性と信頼性が向上します。一方、同時生産は地域間の製品フローを複雑にします。それらは、地域の輸送速度の不安定さ、季節性、および過度の中央集権化の影響を受けます。それに加えて、サプライチェーンの複雑さが増すと、保管、輸送、配送のコストが増大します。

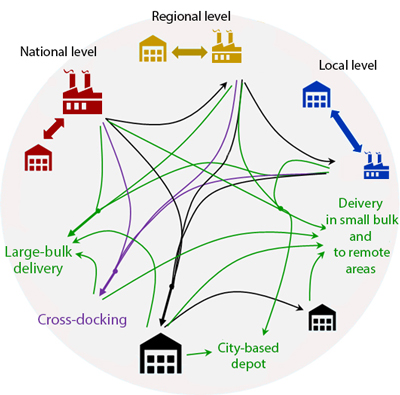

同社のサプライチェーンのマルチレベルの性質も、その複雑さを増しています。たとえば、製品は工場から直接、クロスドッキングを介して、または地域の倉庫を使用して、卸売りまたは小売りの顧客に配送できます。

コストを削減し、全国のロジスティクスの最適化を確実にするために、同社は現在のサプライチェーンのモデルを作成することを決定しました。モデルは、サプライチェーンのさまざまなレベルで企業のプッシュプルポリシーを考慮し、倉庫の在庫を最適化する必要がありました。

モデルの開発はNFPコンサルティング会社に委託されました。モデルは下記のように役立と想定されています:

このサプライチェーン最適化アプローチにより、クライアントの企業は、最新のサプライチェーン計画手法を国全体のネットワークに拡大し、容量を増やし、ロジスティクス投資についてより深い洞察を得ることができます。

サプライチェーンとロジスティクスの最適化のためにソフトウェアを選択するとき、顧客の経営陣はいくつかのツールを検討し、最終的にanyLogistixを選択しました。競合他社と比較して、anyLogistixサプライチェーン最適化ソフトウェアは、サプライチェーンシナリオを詳細にモデル化できます。また、コンサルタントと顧客は、ソフトウェアの使いやすいインターフェイス、組み込みのレポートセット、およびその拡張性を高く評価しました。

コンサルタントは、開発されたモデルとanyLogistixサプライチェーンの最適化を以下に適用したいと考えていました:

プロジェクトの開始時に、コンサルタントはサプライチェーンのパフォーマンスに関するデータを調査し、倉庫の階層と寸法およびメトリックを含むモデルコンセプトを考案しました。同時にリスク管理手順も開発しました。

第2フェーズでは、プロジェクトチームがモデルのプロトタイプを作成し、限られたデータでテストしました。サプライチェーンの最適化シナリオでは、さまざまな計画期間に対するモデルのリスクと、実際のプロセスと比較したモデル操作の妥当性を見積もることができました。

多数のシナリオのテストを高速化するために、それらのいくつかは自動的に作成されました。この目的のために、コンサルタントはPythonでスクリプトを作成して、入力データとオブジェクトのリンクリストを検証し、テンプレートからテストシナリオを開発しました。

画像を拡大

第3フェーズでは、開発されたシナリオのスケールアップを開始しました。そのために、彼らは200,000のクライアントのサプライチェーンを作成しました。次に、彼らは、anyLogistix Greenfield Analysis機能を使用して、互いに近接しているクライアントをクラスターに参加させました。クライアントへのルートを分析するとき、アルゴリズムは経済的に非効率的なルートを除外しました。適切なルートについては、必要な車両数とその負荷が計算されました。

このフェーズでは、モデル開発者のチームが5つのビジネス上の課題に取り組みました:

生産戦略を選択する

開発チームは、冗長な生産サイトのパフォーマンスの変化がサプライチェーン全体の運用にどのように影響するかについての洞察を得たいと考えていました。そのために、アイテムの範囲やラインの生産性の制限など、各サイトの生産上の制約がモデルに反映され、サプライチェーンのKPIの値が定義されました。次に、チームはanyLogistixサプライチェーン最適化機能を利用し、容量と需要に基づいてサイトの最適な制約を計算しました。

供給方針を選択する

この課題に対処するために、コンサルタントは、生産の制約、倉庫と輸送能力、安全在庫、配送頻度などの要因を考慮して、サプライチェーンのさまざまなレベルで製品フローを最適化しました。また、さまざまな輸送戦略による直接供給、生産現場の倉庫での保管、サードパーティロジスティクスプロバイダーの倉庫への現地配送、クロスドッキング、ディストリビューターを介した間接供給など、さまざまな供給戦略を比較しました。

倉庫の改善されたネットワークをテストします

サプライチェーンの最適化実験により、コンサルタントは二階層の倉庫の最適な数と場所を計算することができました。実験結果の有効性を証明するために、彼らは現在の倉庫トポロジーのコストと提案および更新されたバリアントを比較しました。そうすることで、彼らは2つの輸送オプションを考慮に入れました:ディストリビューターによるものとクロスドッキング。

ラスト1マイル配送戦略

これまで、顧客企業は小売業者に直接製品を供給してきましたが、流通センター(DC)を介した製品供給などのオプションを検討することにしました。 コンサルタントはこのモデルを使用して、新しい小売業者に切り替えることで得られるコスト削減と、その場合に必要となるトラックの数を見積もりました。

プッシュプル戦略をテストし、安全在庫を計算します

プロジェクトチームは、需要予測に基づいて在庫移動の拡張MRPロジックを開発し、それをモデルに組み込みました。彼らは、プルポリシーに従って目標在庫レベルを維持することになっているパートナーの3PL倉庫の使用率レベルをテストしました。同時に、生産量の変動は、工場倉庫でのバッファー製品在庫のプッシュポリシーによってスムーズになりました。チームはまた、各倉庫の在庫レベルと倉庫使用率のピーク期間を計算しました。また、安全在庫、利用可能な車両、およびそれらの負荷の新しい目標値によってサービスレベルがどのように変化するかについても推定しました。

anyLogistixで開発されたサプライチェーン最適化モデルにより、コンサルタントはサプライチェーンを管理し、さまざまな計画期間で可能にしました。顧客企業は、数時間で、多くのロジスティクスおよび生産仮説戦略をテストできる意思決定支援システムを入手しました。出力として、ユーザーは新しいサプライチェーン構成、必要な車両数、およびそれらの最適な負荷を取得します。同社のサプライチェーンマネージャーは、ネットワークの各店舗の経費の詳細な計算に基づいて、直接配送で最も収益性の高いポイントを選択できるようになりました。

モデルは簡単に再調整できるため、顧客企業のスペシャリストは、次の目的で新しいサプライチェーン構成をテストするためにモデルを使用できます:

顧客企業が得た専門知識は、他の国の企業の支店全体に広めることを目的としています。